|

آبگیری و تغلیظ لجن همان طور که از نامش مشخص است، به فرآیند حذف آب و مایعات موجود در لجن ته نشین شده کف تصفیه خانه ها گفته میشود که در نهایت منجر به افزایش مقدار جامدات نسبت به مایعات در لجن خواهد شد. حذف مایعات از لجن موجود در استخرهای تصفیه خانه منجر به جا به جایی و حمل آسان لجن و کاهش هزینه های اقتصادی می گردد.

آبگیری و تغلیظ لجن چیست؟

در طی فرآیندهای بیولوژیکی و شیمیایی تصفیه آب و فاضلاب، باکتری ها و میکروارگانیسم های هوازی و بی هوازی، مواد آلی و معلق در پساب ها را تغذیه نموده و آنها را به مواد قابل تجزیه تبدیل می کند. این ذرات به مرور در کف استخرهای تصفیه خانه ته نشین شده و تولید لجن می کنند. با توجه به مقدار و دبی مواد آلاینده موجود در فاضلاب، در بازه های زمانی مشخص لجن موجود در تصفیه خانه ها تخلیه شده و در برخی از مواقع مجدد مورد استفاده قرار میگیرند. حذف مایعات موجود در این لایه های لجن و افزایش مقدار جامدات نسبت به مایعات در آن، به عمل آبگیری و تغلیظ لجن معروف می باشد. حذف این مایعات تاثیر بسزایی در کاهش هزینه های حمل و نقل و همچنین افزایش راندمان در فرآیندهای بعدی استفاده از لجن خواهند داشت و به همین دلیل است که این عمل به عنوان بخش مهمی از فرآیند تصفیه فاضلاب مورد توجه قرار گرفته است.

روش های آبگیری و تغلیظ لجن

با توجه به اهمیت بسیار زیاد حذف مایعات و آب موجود در لجن ته نشین شده در کف تصفیه خانه ها، روش های متعددی برای این منظور طراحی و ارائه شده و در مورد استفاده قرار میگیرند. با توجه به غلظت لجن، میزان لجن تولید شده در یک بازه زمانی مشخص، مقدار بودجه در نظر گرفته شده برای تهیه مواد شیمیایی می توان یکی از روش های زیر را برای این منظور انتخاب نمود:

آبگیری و تغلیظ با روش های ثقلی

رایج ترین شیوه برای آبگیری و تغلیظ لجن، استفاده از استخرهای ته نشینی دایره ای می باشد که دارای پل های لجن روب دوار می باشند. این پل ها لجن تغلیظ شده را به هوپر مرکزی منتقل می کنند تا از این نقظه عمل تخلیه صورت گیرد. با توجه به فرآیند بعدی که از این لجن استفاده میشود، ممکن است برای آبگیری و غلظت بیشتر وارد واحد آبگیری گردند.

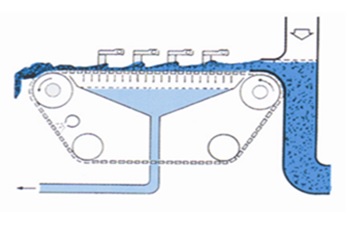

تغلیظ لجن با شناورسازی و هوا دهی

یکی از تجهیزات بسیار کاربردی در تصفیه فاضلاب، شناورسازی DAF یا هوادهی فشرده می باشد. در این روش هوای فشرده از یک طرف وارد مخزن پساب ها شده و از طرف دیگر نیز مواد منعقدکننده شیمیایی وارد می شوند. در نهایت، مولکول های هوا به مواد معلق در فاضلاب چسبیده و به سمت بالا حرکت می کنند. فشار وارد شده به مخزن پساب باعث ایجاد تلاطم و خارج شدن هوا و مایعات موجود در لجن ته نشین شده در کف استخر می گردد. از جمله معایب این روش می توان به هزینه بر بودن آن از نظر اقتصادی اشاره نمود.

سانترفیوژ

براید تغلیظ لجن فعال دفعی می توان از روشی مشابه با تغلیظ ثقلی استفاده نمود که تاثیر بسیار زیادی بر کاهش بو داشته و فضای مورد نیاز برای این تجهیزات نیز کم می باشد. در این روش، به کمک دستگاهی صورت می گیرد که با نیروی 500 تا 3000 برابر نیروی جاذبه زمین تلاش می کند تا مواد معلق موجود در فاضلاب ته نشین گردند.

تغلیظ نواری ثقلی

از دیگر روش های رایج برای آبگیری و تغلیظ لجن می توان به روش نواری تقلی اشاره نمود. در این دستگاه، پس از لخته سازی و انعقاد مواد معلق در پساب ها، بر روی نوار متحرک قرار گرفته و اصطلاحا زه کشی آب انجام میشود. با استفاده از مواد منعقد کننده، لجن بیشتری تولید شده و با زه کشی آب آن، در نهایت از مقدار مایعات موجود در آن کاسته شده و عمل آبگیری با راندمان بالا صورت میگیرد.

تغلیظ استوانه ای چرخان

RDT یا استوانه چرخان روشی مشابه با نوار ثقلی می باشد که ابتدا مواد پلیمری و منعقد کننده به درون فاضلاب وارد میشوند و عمل لخته سازی انجام میشود. سپس فاضلاب منعقد شده وارد استوانه ای چرخان با دیواره های سرشار از منفذ می گردد. در اثر چرخش استوانه، مایعات و آب موجود در لجن از منافذ آن عبور نموده و لجن آبگیری شده از استوانه تخلیه می شود.

از دیگر روش های مورد استفاده برای آبگیری و تغلیظ لجن می توان به تغلیظ با فیلترهای تحت فشار و تغلیظ با فیلتر پرس و همچنین روش های ترکیبی و لاگون های تصفیه فاضلاب اشاره نمود. لاگون های تصفیه یکی از ارزان ترین روش ها برای آبگیری و تغلیظ لجن می باشد که با حفر حوضچه و چاه های بزرگ در طبیعت عما تصفیه بیولوژیکی با هزینه اندک در آنها انجام میشود.

دستگاه های مورد استفاده برای آبگیری و تغلیظ لجن

برای آبگیری و تغلیظ لجن و حذف مایعات موجود در آن، از دستگاه های متعددی می توان استفاده نمود از قبیل:

- دستگاه های فیلتراسیون مانند فیلتر پرس، بلت فیلتر پرس و اسکرو پرسف تغلیظ کننده نواری

- دستگاه سانترفیوژ

- درایرهای حرارتی

- نوارهای ثقلی

- آبگیری لجن با لاگون ها

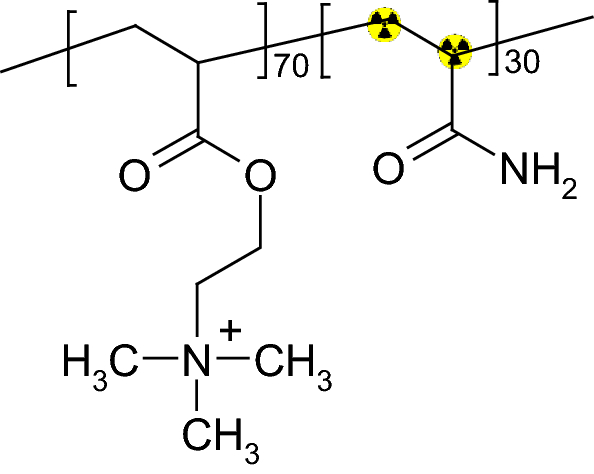

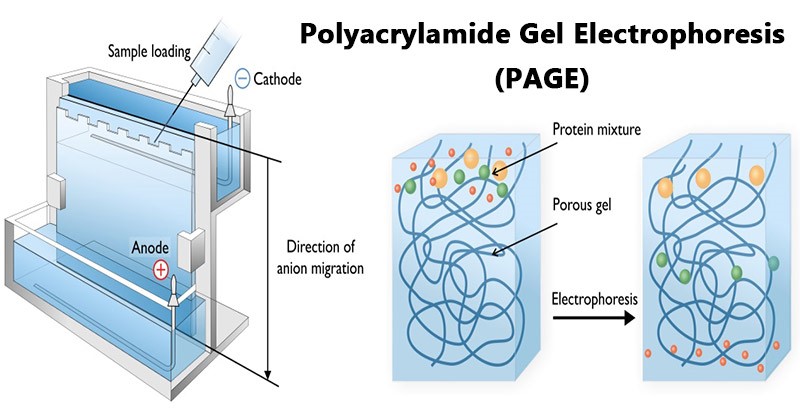

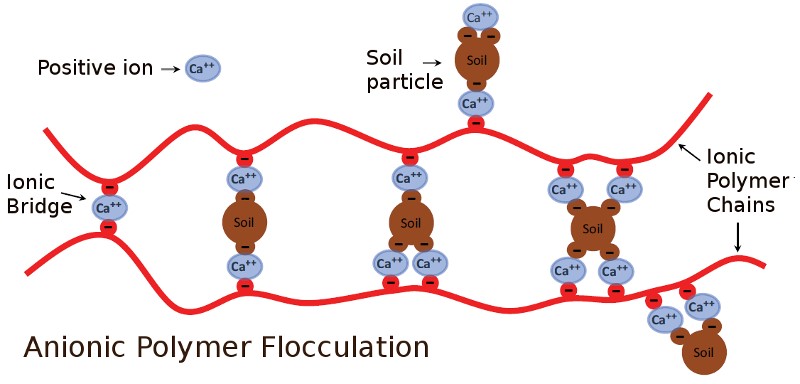

مواد مورد استفاده در آبگیری و تغلیظ لجن که در هر یک از روش های فوق به کار گرفته میشوند، اغلب مواد منعقد کننده و لخته ساز می باشند. از رایج ترین آنها می توان به مواد پلیمری اشاره نمود که تاثیر بسیار مطلوبی بر لخته سازی مواد معلق موجود در فاضلاب خواهند داشت.

طراحی و تولید تجهیزات آبگیری و تغلیظ لجن

گروه مهر آذر یکی از تیم های بسیار موفق در زمینه تولید و طراحی تجهیزات مورد استفاده برای تغلیظ و آبگیری لجن می باشد که کیفیت و کارایی بالا و طول عمر مناسب از مهم ترین ویژگی های در نظر گرفته شده برای آنها است.

مهمترین فعالیت شرکت مهرآذرماشین انجام فرایند های تغلیظ و آبگیری لجن تصفیه خانه های آب و فاضلاب و لجن های صنعتی با همکاری کمپانی Bellmer آلمان بوده است و در مدت حدود 20 سال تجارب بسیار گران بهایی در این زمینه کسب نموده است

فرآیند تغلیظ لجن به فرآیندی اطلاق می شود که لجن مایع رقیق که معمولاً حاوی ماده جامد با غلظت 0.1% تا 0.2% می باشدبعد از جداسازی مقداری آب از آن غلیظ تر گردید و معمولاً غلظت جامدات به 4 تا 6 درصد و گاهی حتی تا 14 درصد می رسد ولی لجن هنوز مایع می باشد

در این فرآیند صرفاً با جداسازی آب بدون فشار مکانیکی صرفاً به صورت ثقلی با دو روش متداول انجام می شود:

1- استانیک تیکنر (Static Thickener) که مخا زنی خاص جهت ته نشینی هستند و در کف مخزن نیز تجهیزات لجن روب یا خروجی تخلیه لجن تعبیه شده اند که در این فرایند حداکثر غلظت تا حد محدودی تا دو یا سه برابر مقدار اولیه افزایش می یابد. فلوکولانت در این فرایند جهت لجن فعال تصفیه خانه های فاضلاب شهری معمولا اضافه نمی شود. ولی برای لجن های صنعتی گاهی مواد منعقد کننده و یا لخته کننده قبل از ته نشینی اضافه می گردند

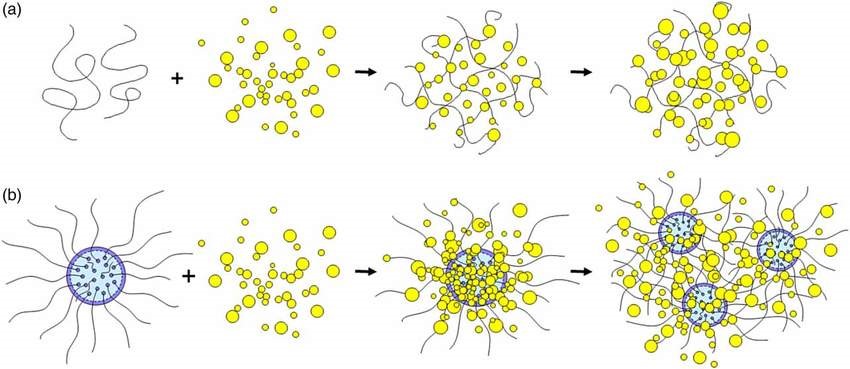

2- تغلیظ کننده های مکانیکی ، در این روش ها فلوکولانت ها همواره لازم است که در ابتدا به لجن اضافه تا پس از گذشت زمان ماند لازم لخته سازی انجام شود و سپس فرایند تغلیظ انجام شود. سه نوع تکنو لوژی اصلی در فرایند تغلیظ مکانیکی لجن به کار می روند .

1-2- تغلیظ کننده نواری (Belt Thickener)تقریباً در 80 درصد کاربرد ها

2-2- درام تیکنر (Drum Thickener)

3-2- سانتریفوژ-دکانتر

درام تیکنر ها بعلت اینکه آب شستشو به لجن غلیظ شده مجددا اضافه می شود و دکانتر ها نیز بعلت انرژی الکتریکی مصرفی زیاد مورد نیاز و همچنین کیفیت بد آب جدا شده از لجن، معمولاً کاربردهای محدودی دارند و عمداً تغلیظ کننده های نواری جهت تغلیظ لجن به کار میروند.

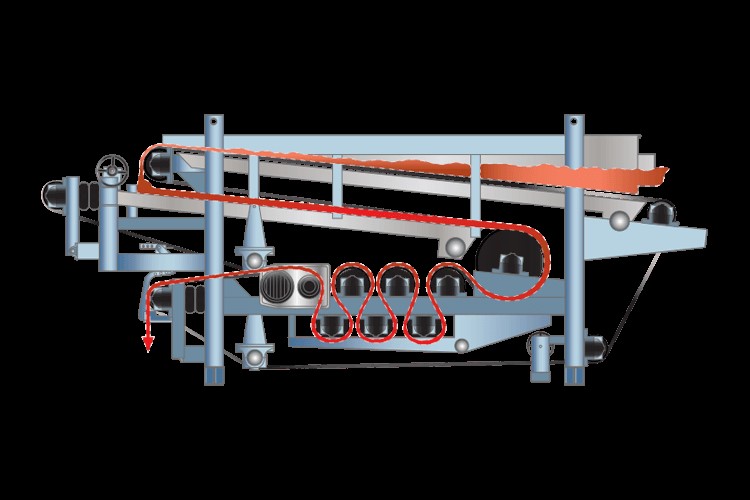

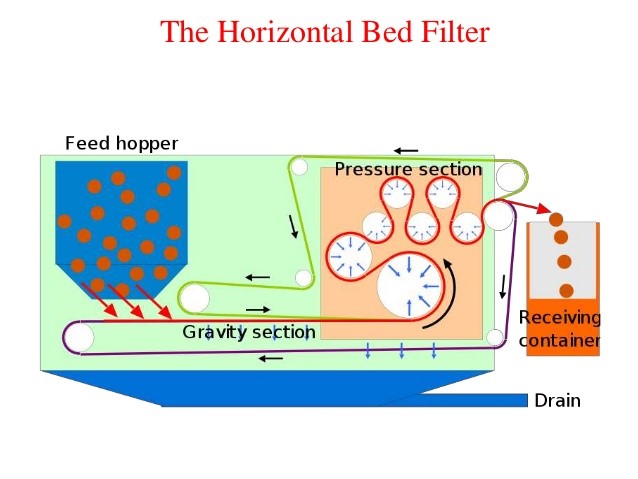

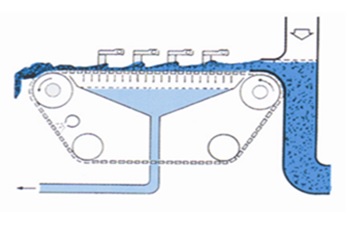

تغلیظ کننده های نواری شبیه یک نوار نقاله عریض با نوار مشبک از جنس منسوج پلی استر می باشد که آب لجن پس از فرآیند لخته سازی به طور یکنواخت توزیع می گردد و با حرکت نوار به تدریج آب لجن جدا و به طور کلی به مخزن زیر دستگاه هدایت می گردد و در انتها لجن تغلیظ شده به طور ثقلی خارج می گردد.

ضمنا تعدادی قطعات مخروطی شکل روی نوار نصب شده که لجن را شخم زده و از ماندن مواد جامد روی نوار و بسته شدن عبور آب از نوار جلوگیری می کند.

قسمتی از آب جدا شده از لجن جهت شستشو نوار در زیر دستگاه با فشار 4 بار به کار می رود

فرآیند تغلیظ لجن در شکل روبرو نشان داده شده است.

آبگیری مکانیکی به فرایندی اطلاق می شود که آب لجن مایع بوسیله فشار مکانیکی یا نیروی گریز مرکز گرفته و لجن جامد می گردد در این روش معمولاً لجن با غلظت حداقل 3 درصد به دستگاه آبگیری تغذیه و با توجه به به نوع لجن و درصد جامدات آلی آن لجن جامده و غلظت جامدات به 17 تا 40 درصد می رسد (درمورد بعضی از لجن های فلزی و معدنی غلظت ماده جامد لجن گاهی تا 90 درصد نیز می رسد)

آبگیری لجن به خصوصدر گذشته به صورت غیر مکانیکی به صورت قراردادن لجن در بسترهای که در زیر آن برای تخلیه آب زهکشی شده است در فضای آزاد نیز انجام می شود(Drying Beds) که بعلت وابسته بودن آن به وضعیت آب و هوا باران و آفتاب و همچنین جمع شدن حشرات بر روی بسترها دیگر صرفاً در ظرفیتهای کم یا سایتهای دور از شهر بدون محدودیت فضا انجام می گردد.

ولی در حال حاضر آبگیری لجن صرفاً با روشهای مکانیکی انجام می گردد و فلوکولانت ابتدا بایستی به لجن در مخازن اختلاط یا میکسرهای دینامیک آن لاین اضافه شود تا بعد از گذشتن زمان ماند کافی فلاک لخته و فلاک ایجاد شود سپس عمل آبگیری با چهار تکنولوژی عمده مختلف انجام می شود :

1- پرسهای نواری (Belt Press)

2- پرسهای حلزونی (Screw Press)

3- دکانتر (سانتریفیوژ) (Decanters)

4- فیلتر پرس (Chamber Filter Press)

دکانتر ها سیستمی پیچیده با دور بالا می باشند و نگهداری آنها مشکل تر می باشد ضمناً مصرف پلی الکترولیت در انها معمولاً به حدود 8-15 gr/kg DS می رسد و ضمناً توان انرژی الکتریکی مور نیاز زیاد معمولاً بین 20 تا 200 کیلووات در ظرفیت های مختلف می باشد ولی دکانترها با وجود عدم نیاز به (Wear Part) (مانند نوار و پارچه تمیز) بعلت نیاز به تعمیرات اساسی اساس در هر 5 سال در نهایت هزینه بهره برداری بالاتری در پریود 5 تا 7 ساله دارند . نکات مثبت این سیستم عدم نیاز به آب شستشو و رسیدن به غلظت بالاتر جامدات برای لجن های با مقدار VSS زیاد مانند لجن فعال خالص می باشند .

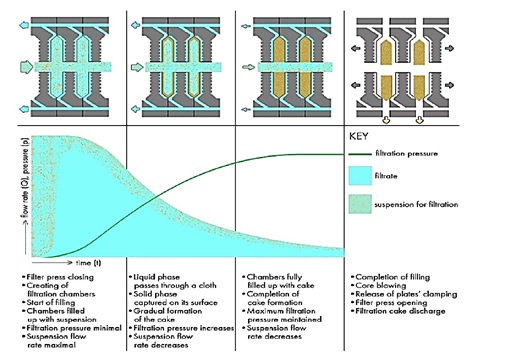

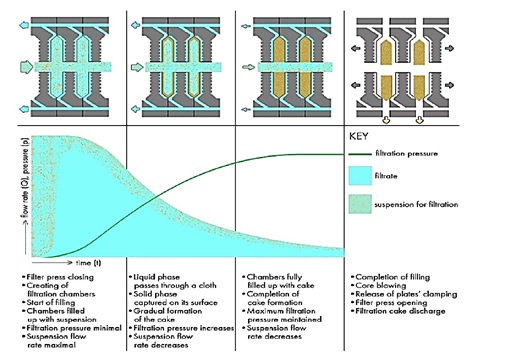

فیلتر پرس ها نیز دارای فرایند Batch و غیر پیوسته هستند و نیاز به نیروی انسانی زیاد و فضای زیادی دارند و تخلیه آنها با مشکل میباشد و اکنون در حال حاضر صرفاً در ظرفیت های کم یا در مواردی که غلظت مواد جامد ربسیار بللا در لجن های صنعتی مورد نیاز باشد، به کار می روند

دیاگرام مراحل مختلف فرایند آبگیری در فیلتر پرس ها در زیر نشان داده شده است:

در حال حاضر حدود 40 تا درصد پروژهای آبگیری لجن در دنیا ا استفاده از پرس های نواری انجام می شوند.

مصرف پلیمر جهت فلوکولانسیون قبل از پرس های نواری بین 2-10 gr/kg DS می باشد و تقریباً 40 درصد از دکانترها کمتر است، سیستم آنها ساده، دور آنها کم و مصرف انرژی الکتریکی آنها نیز ناچیز می باشد جهت لجن معدنی و هضم شده لجن آبگیری شده غلظت ماده خشک بسیار بالا حتی بیش از دکانترها می باشدو برای لحن های آلی با VSS بالا نیز درصد ماده جامد قابل قبولی معمولاً تا دو درصد کمتر از دکانتر های نسل جدید را بدست م یآورند که با توجه به سایر مزایا و بخصوص برای کشور ایران که هزینه دفع لجن آبگیری شده در آن کم است، روش اپتیمم و بهینه محسوب می گردند.

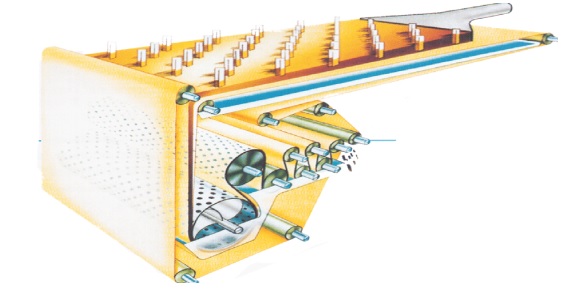

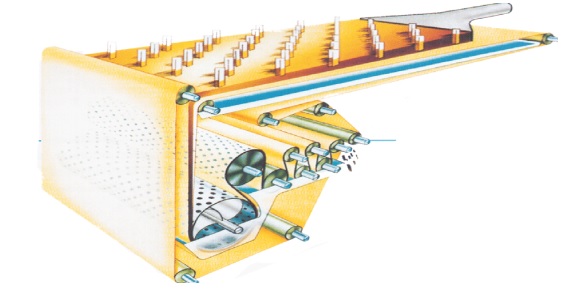

این پرس ها ازدو نوار مشبک منسوج از جنس پلی استر تشکیل شده است که از بین تعدادی غلطک فولادی عبور و با فشار مکانیکی آب از لجن جدا شده و در نهایت به صورت پیوسته لجن آبگیری شده در انتهای مسیر هنگامی که دو نوار از هم جدا می گردند، تخلیه می شود.

دیاگرام فرآیند آبگیری در پرس های نواری در شکل زیر نشان داده شده است:

پرس حلزونی با اسکروپرس ها نیز اخیراً با تغییراتی که در آنها انجام شده است بسیار کاربرد پیدا کرده اند زیرا مصرف پلیمر در انها مشابه پرس نواری و غلظت بدست آمده در مورد لجن های فعال با ماده VSS بالا نیز زیاد می باشند مصرف انرژی الکتریکی آنها نیز کم و هزینه بهره برداری آنها پایین میباشد و برای ظرفیتهای پایین بسیار اقتصادی م یباشد. از معایب آنها می توان به کیفیت پایین تر آب جدا شده از لجن میباشد . ضمناً مصرف مصرف آب شستشو توری نیز بسیار کمتر از پرس نواری می باشد .

در این روش نیز ابتدا به لجن در مخزن اختلاط محلول پلیمر اضافه تا لخته و فلاک ایجاد شود سپس لجن وارد پرس حلزونی می گردد و توسط حلزونی بالابربه درام خروجی هدایت و در بین راه بین صفحات داخل اسکرو با امکان تنظیم فشار آبگیری می شود. مقدار غلظت جامدات در خروجی با توجه به نوع لجن به 18 تا 25 درصد می رسد.

آب جداشده نیز از توری درام تخلیه و توری دستگاه به وسیله موتور 0.09 کیلوواتی در هر 15 دقیقه 60ثانیه شستشو تا توری بسته نشود.

لذا این شرکت با توجه به تجارب سالیان گذشته خود روشهای زیر را جهت پروژه های محتلف در کشور ایران توصیه می نماید:

1- در ظرفیت های متوسط و بالا جهت لجن های معدنی یا هضم شده صرفاً استفاده از پرس نواری

2- جهت ظرفیت های پایین تر و لجن های با VSS بالا استفاده از اسکرو پرس

3- جهت ظرفیت های خیلی کم استفاده از فیلتر پرس

ولی استفاده از سانتریفیوژ با توجه به پیچیدگی ساختمان انها و هزینه بهره برداری بالاتر جهت کشور ایران به هیچ وجه توصیه نمی گردد.

ضمناً گاهی پروسس تعلیظ و آبگیری با هم با پرس های با قسمت افقی بلندتر، سیستم Cascade (قراردادن تغلیظ دهنده برروی پرس نواری) یا Combi (ساخت پرس و تغلیظ کننده با هم با دو درایو ولی در یک فریم) نیز انجام می گیرد که هرکدام از روش با توجه به ظرفیت نوع و غلظت لجن ورودی قابل انتخاب و طراحی است در جدول زیر پارامترهای تقریبی تعلیظ و آبگیر, و همچنین هضم لجن که در اکثر فرایندها بدست می ایند لیست گردیده اند.

|

کود مخصوص پنبه

کود مخصوص پنبه رنگ قطعات پلاستیکی

رنگ قطعات پلاستیکی ورق پیش عایق پی پال

ورق پیش عایق پی پال